อะไรคือองค์ประกอบหลักและหลักการทำงานของระบบการรับสายแบบหลายหน่วย?

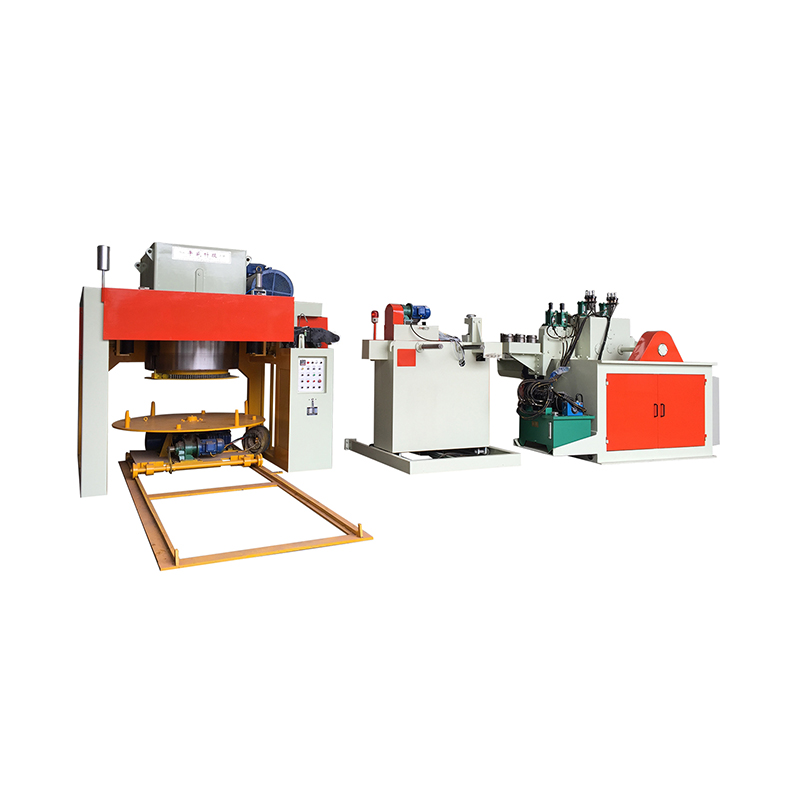

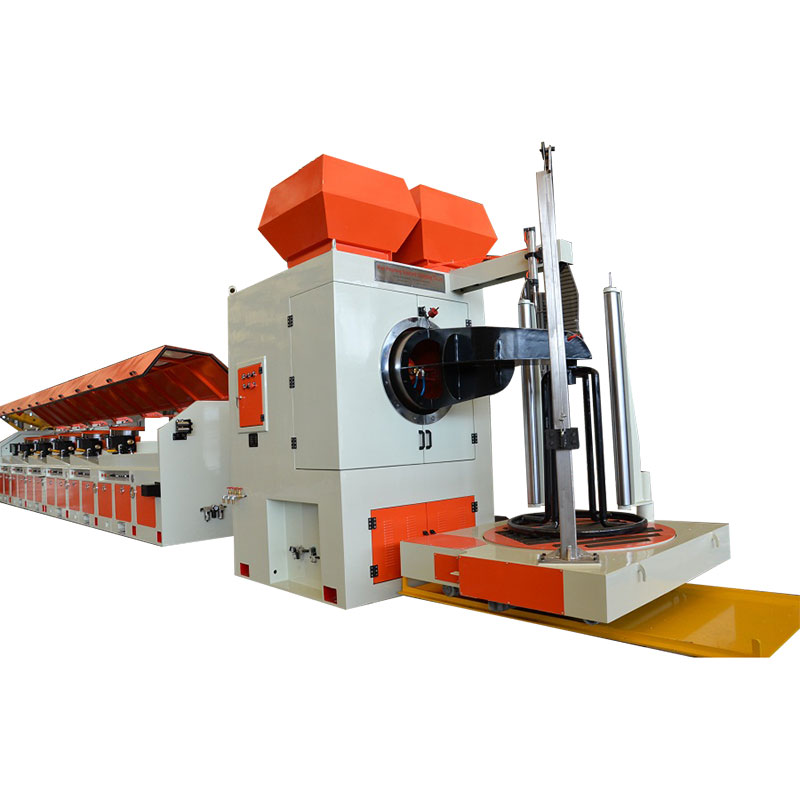

ในอุตสาหกรรมการผลิตสายไฟและสายเคเบิลสมัยใหม่ ระบบการรับลวดแบบหลายหน่วยมีบทบาทสำคัญในการบรรลุประสิทธิภาพการผลิตที่สูง การควบคุมความตึงที่มั่นคง และคุณภาพการพันที่แม่นยำ ระบบเหล่านี้ได้รับการออกแบบให้รวบรวมและพันสายไฟหรือสายเคเบิลที่เสร็จแล้วลงบนม้วนหลังจากกระบวนการต่างๆ เช่น การดึง การอบอ่อน หรือการอัดขึ้นรูปโดยอัตโนมัติ เมื่อเปรียบเทียบกับเครื่อง Take-up ยูนิตเดียว การกำหนดค่าหลายยูนิตช่วยให้สามารถทำงานได้อย่างต่อเนื่อง ซิงโครไนซ์ และมีความเร็วสูง ช่วยเพิ่มความสามารถในการผลิตได้อย่างมาก และรับประกันเอาต์พุตที่สม่ำเสมอจากแกนม้วนหลายตัว

บทความนี้จะสำรวจโดยละเอียดเกี่ยวกับส่วนประกอบหลักและหลักการทำงานของระบบการรับลวดแบบหลายยูนิต โดยอธิบายว่าแต่ละชิ้นส่วนมีส่วนช่วยให้การทำงานราบรื่น คุณภาพผลิตภัณฑ์ที่เหนือกว่า และระบบอัตโนมัติที่เหมาะสมที่สุดในการผลิตสายไฟอุตสาหกรรมได้อย่างไร

1. ภาพรวมของระบบการรับสายแบบหลายยูนิต

ระบบการรับสายแบบหลายยูนิตคือการตั้งค่าเชิงกลขั้นสูงที่ประกอบด้วยสถานีรับขึ้นสายอิสระหรือกึ่งอิสระหลายสถานีที่จัดเรียงขนานกัน แต่ละหน่วยสามารถทำงานได้พร้อมกันหรือตามลำดับ ขึ้นอยู่กับข้อกำหนดของสายการผลิต ระบบเหล่านี้ใช้กันอย่างแพร่หลายในการวาดลวด การอัดรีดสายเคเบิล การผลิตลวดเคลือบ และการแปรรูปลวดละเอียด

หน้าที่หลัก ได้แก่ :

- การม้วนลวดที่เสร็จแล้วลงบนกระสวยหรือแกนม้วนด้วยการควบคุมความตึงที่แม่นยำ

- การรักษาการซิงโครไนซ์ความเร็วของสายคงที่กับกระบวนการอัปสตรีม

- ลดเวลาหยุดทำงานโดยปล่อยให้เครื่องหนึ่งทำงานต่อไป ในขณะที่เครื่องอื่นๆ มีการเปลี่ยนแปลงแกนหมุน

ด้วยการบูรณาการหน่วย Take-up หลายหน่วย ผู้ผลิตจึงสามารถผลิตได้อย่างต่อเนื่อง มีความยืดหยุ่นมากขึ้น และปรับปรุงความสอดคล้องของผลิตภัณฑ์ ซึ่งจำเป็นสำหรับการผลิตสายไฟและสายเคเบิลขนาดใหญ่

2. ส่วนประกอบสำคัญของระบบการรับสายแบบหลายยูนิต

สถานีรับส่งแต่ละแห่งในระบบหลายยูนิตประกอบด้วยส่วนประกอบสำคัญหลายอย่างที่ทำงานร่วมกันเพื่อดำเนินการพันขดลวดแบบควบคุม ส่วนสำคัญได้แก่:

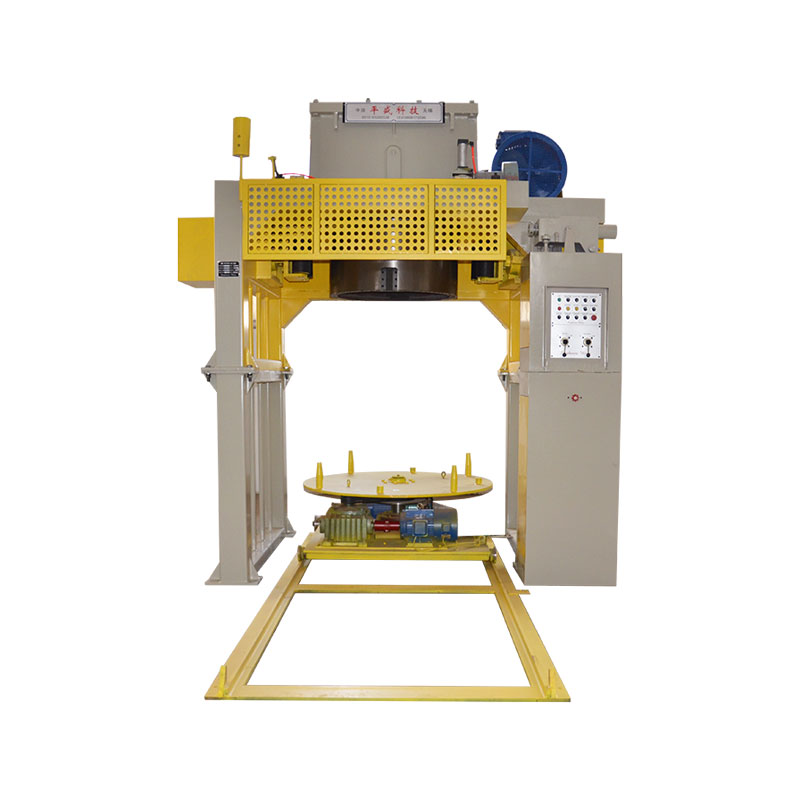

(1) แกนหมุนหรือที่ยึดรอก

แกนหมุนหรือตัวยึดม้วนเป็นองค์ประกอบทางกลหลักที่รองรับและหมุนรอกม้วนสายไฟ ได้รับการออกแบบมาเพื่อรองรับม้วนขนาดต่างๆ ซึ่งโดยทั่วไปทำจากเหล็กหรืออลูมิเนียม และขับเคลื่อนด้วยมอเตอร์ไฟฟ้าหรือเซอร์โวไดรฟ์

ในระบบขั้นสูง มีการใช้สปินเดิลที่เปลี่ยนเร็วหรือกลไกการจับยึดอัตโนมัติเพื่อลดเวลาในการติดตั้งและรับประกันการเปลี่ยนใบมีดพวงอย่างมีประสิทธิภาพ

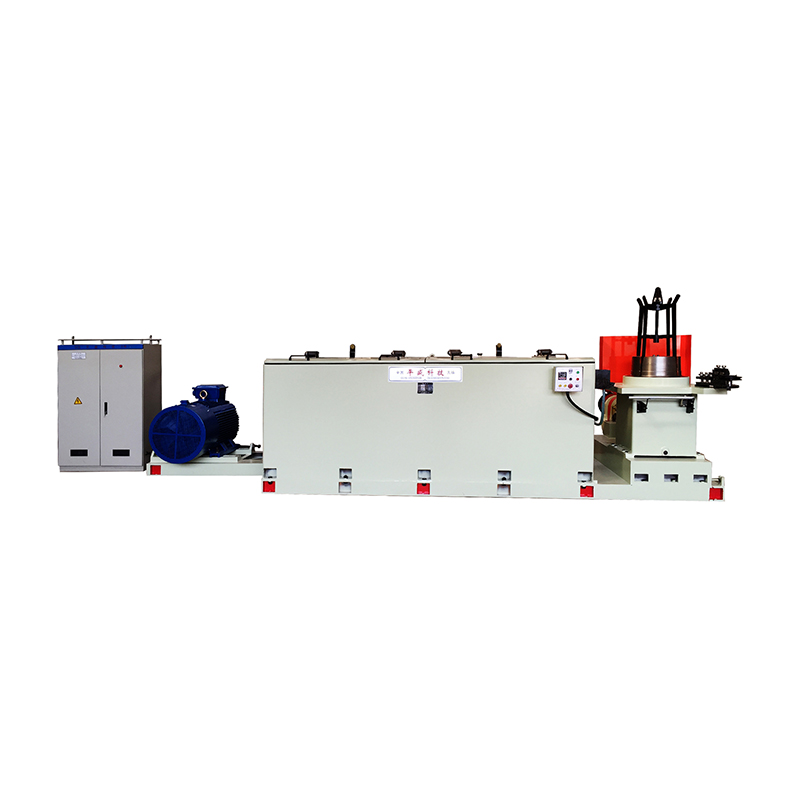

(2) มอเตอร์ขับเคลื่อนและระบบควบคุม

โดยทั่วไปแต่ละยูนิตจะมีมอเตอร์ กC หรือเซอร์โวที่ควบคุมโดยอินเวอร์เตอร์ความถี่ (VFD) หรือตัวควบคุมเซอร์โว ช่วยให้สามารถควบคุมความเร็วในการหมุนและแรงบิดได้อย่างแม่นยำ โดยรักษาความตึงของสายไฟให้ถูกต้อง

ระบบสมัยใหม่ใช้แผงควบคุมดิจิทัลหรือระบบอัตโนมัติที่ใช้ PLC เพื่อซิงโครไนซ์ความเร็วของหน่วยรับเข้าทั้งหมดกับสายการผลิตหลัก เพื่อให้มั่นใจว่าการพันจะสม่ำเสมอแม้ที่ความเร็วของสายการผลิตที่แปรผัน

(3) อุปกรณ์ควบคุมแรงดึง

การควบคุมแรงดึงเป็นสิ่งสำคัญสำหรับการผลิตสายไฟและสายเคเบิลที่มีคุณภาพสม่ำเสมอ ระบบควบคุมความตึงอาจเป็นแบบกลไก นิวแมติก หรืออิเล็กทรอนิกส์ ขึ้นอยู่กับการออกแบบของเครื่องจักร

ระบบควบคุมความตึงแบบอิเล็กทรอนิกส์ใช้โหลดเซลล์ แขนแดนเซอร์ หรือเซ็นเซอร์ป้อนกลับเพื่อตรวจสอบและปรับแรงบิดของมอเตอร์อย่างต่อเนื่อง ทำให้ความตึงของสายไฟอยู่ในขีดจำกัดที่แม่นยำ เพื่อให้แน่ใจว่าลวดจะไม่ยืดหรือหย่อนในระหว่างการหยิบขึ้น

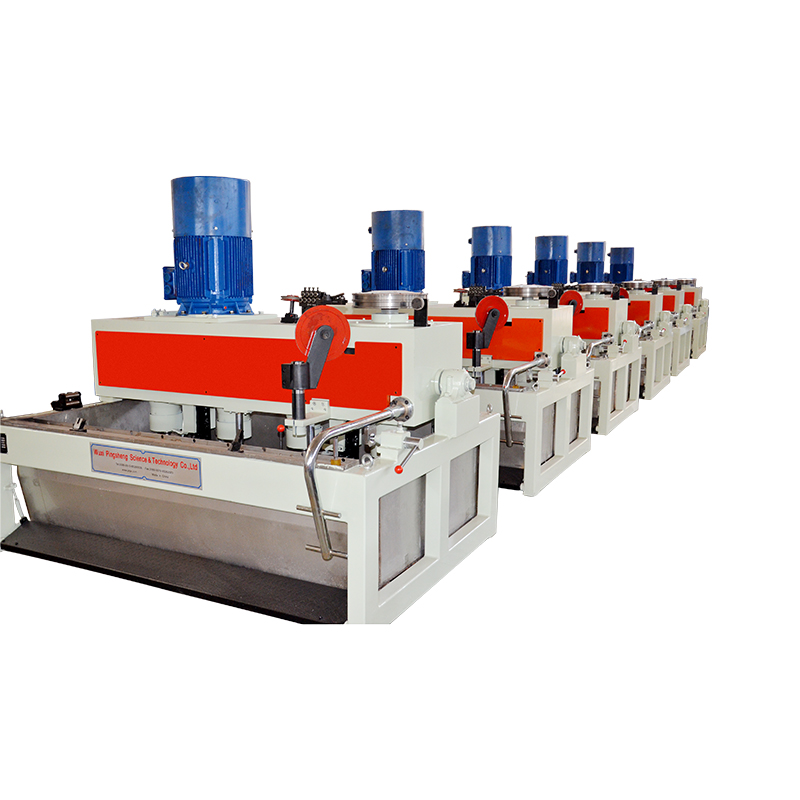

(4) หน่วยขวาง (กลไกการเคลื่อนที่)

ชุดเคลื่อนที่ช่วยให้แน่ใจว่าสายไฟมีการกระจายเท่าๆ กันตลอดความกว้างของใบมีดพวง ทำให้เกิดขดลวดที่สม่ำเสมอและมั่นคง กลไกนี้จะเลื่อนตัวนำสายไฟไปมาโดยซิงโครไนซ์กับการหมุนใบมีดพวง

การเคลื่อนที่ในแนวขวางสามารถขับเคลื่อนด้วยลูกเบี้ยว ควบคุมด้วยเซอร์โว หรือบอลสกรู ขึ้นอยู่กับความแม่นยำและความเร็วของเส้นที่ต้องการ การประสานการเคลื่อนที่อย่างเหมาะสมช่วยป้องกันการทับซ้อนกันของสายไฟ การพันกัน หรือความหนาแน่นของขดลวดที่ไม่สม่ำเสมอ

(5) ระบบนำทางและจัดตำแหน่งสายไฟ

ก่อนที่จะถึงใบมีดพวง ลวดจะผ่านลูกกลิ้งนำทาง รอก หรือตาไก่เซรามิกที่จัดแนวและรักษาตำแหน่งให้มั่นคง ตัวนำเหล่านี้ลดการสั่นสะเทือนและให้แน่ใจว่าลวดเข้าไปในใบมีดพวงในมุมที่ถูกต้อง

เครื่องจักรระดับไฮเอนด์บางเครื่องมีระบบแก้ไขการจัดตำแหน่งอัตโนมัติ ซึ่งตรวจจับความเบี่ยงเบนและปรับเส้นทางไกด์แบบเรียลไทม์

(6) ตู้ควบคุมและส่วนต่อประสานระหว่างมนุษย์กับเครื่องจักร (HMI)

ตู้ควบคุมประกอบด้วยอุปกรณ์ไฟฟ้า PLC และมอเตอร์ไดรฟ์ เพื่อจัดการการทำงานโดยรวมของระบบ อินเทอร์เฟซหน้าจอสัมผัส HMI ช่วยให้ผู้ปฏิบัติงานตรวจสอบพารามิเตอร์หลักได้ เช่น ความเร็วของสาย ความตึง เส้นผ่านศูนย์กลางใบมีดพวง และโหลดมอเตอร์

ระบบสมัยใหม่ยังมีการบันทึกข้อมูล การตรวจสอบระยะไกล และการวินิจฉัยข้อผิดพลาด เพื่อเพิ่มความน่าเชื่อถือและประสิทธิภาพการผลิต

(7) อุปกรณ์ความปลอดภัยและการป้องกัน

เพื่อให้มั่นใจถึงการทำงานที่ปลอดภัย ระบบการนำขึ้นหลายยูนิตประกอบด้วยปุ่มหยุดฉุกเฉิน ระบบป้องกันการโอเวอร์โหลด การ์ดนิรภัย และลิมิตสวิตช์ที่ตรวจจับตำแหน่งรอกหรือการแตกหักของสายไฟ มาตรการความปลอดภัยเหล่านี้ช่วยปกป้องทั้งผู้ปฏิบัติงานและอุปกรณ์ระหว่างการทำงานที่ความเร็วสูง

3. หลักการทำงานของระบบการรับสายหลายหน่วย

หลักการทำงานของระบบ Take-up หลายยูนิตเกี่ยวข้องกับการควบคุมการพันขดลวดหลายม้วนแบบซิงโครไนซ์พร้อมกัน ขณะเดียวกันก็รักษาความตึงและความเร็วเชิงเส้นให้คงที่ โดยทั่วไปกระบวนการจะทำตามขั้นตอนเหล่านี้:

ขั้นตอนที่ 1: การป้อนลวดและการรักษาเสถียรภาพของแรงดึง

หลังจากผ่านกระบวนการดึงหรืออัดขึ้นรูปแล้ว ลวดจะเข้าสู่หน่วยดึงขึ้นผ่านส่วนควบคุมความตึง เซ็นเซอร์หรือแขนนักเต้นจะตรวจจับความตึงของสายไฟและส่งสัญญาณตอบรับไปยังตัวควบคุมมอเตอร์ เพื่อให้มั่นใจว่าสายไฟยังคงมีเสถียรภาพก่อนการพันขดลวดจะเริ่มขึ้น

ขั้นตอนที่ 2: การหมุนรอกและการซิงโครไนซ์ความเร็ว

มอเตอร์ของรอกแต่ละอันเริ่มหมุน โดยดึงลวดไปไว้บนรอกด้วยความเร็วที่ควบคุมได้ ความเร็วในการหมุนจะปรับโดยอัตโนมัติตามเส้นผ่านศูนย์กลางที่เพิ่มขึ้นของใบมีดพวง เพื่อรักษาความเร็วการม้วนเชิงเส้นให้คงที่ ระบบใช้ลูปป้อนกลับระหว่างตัวควบคุมสายหลักและมอเตอร์ Take-up แต่ละตัวเพื่อให้แน่ใจว่ามีการซิงโครไนซ์กับทุกยูนิต

ขั้นตอนที่ 3: การเคลื่อนที่แบบเคลื่อนที่สำหรับการพันแบบหลายชั้น

ขณะที่รอกหมุน กลไกการหมุนจะเลื่อนตัวกั้นสายไฟในแนวนอนเพื่อกระจายสายไฟให้เท่ากันทั่วทั้งความกว้างของรอก จังหวะการเคลื่อนที่ ความเร็ว และจังหวะการกลับตัวจะถูกจับคู่อย่างแม่นยำกับเส้นผ่านศูนย์กลางของใบมีดพวงและความหนาของเส้นลวดเพื่อให้ได้ชั้นที่สม่ำเสมอ

ขั้นตอนที่ 4: การควบคุมเส้นผ่านศูนย์กลางและความยาว

ระบบจะตรวจสอบเส้นผ่านศูนย์กลางใบมีดพวงและความยาวของแผลอย่างต่อเนื่องโดยใช้ตัวเข้ารหัสหรือเซ็นเซอร์ เมื่อถึงขนาดหรือความยาวใบมีดพวงที่ต้องการ ระบบจะชะลอความเร็วและหยุดมอเตอร์โดยอัตโนมัติ พร้อมสำหรับการเปลี่ยนใบมีดพวง

ขั้นตอนที่ 5: เปลี่ยนรีลอัตโนมัติหรือด้วยตนเอง

ในระบบการผลิตแบบต่อเนื่อง เมื่อม้วนหนึ่งเต็ม อีกหน่วยหนึ่งจะเริ่มม้วนทันทีโดยไม่หยุดทั้งสายการผลิต บางระบบยังมีการแลกเปลี่ยนใบมีดม้วนอัตโนมัติ ซึ่งช่วยลดเวลาหยุดทำงานและเพิ่มผลผลิตสูงสุด

4. ข้อดีของระบบการรับสายแบบหลายยูนิต

การบูรณาการสถานีรับส่งหลายจุดให้ประโยชน์ในการดำเนินงานหลายประการ:

- การทำงานต่อเนื่อง: ช่วยให้สามารถเปลี่ยนใบมีดม้วนได้โดยไม่รบกวนการผลิต

- ประสิทธิภาพที่สูงขึ้น: หลายยูนิตที่ทำงานแบบขนานช่วยเพิ่มเอาต์พุตได้อย่างมาก

- คุณภาพที่ได้รับการปรับปรุง: การควบคุมความตึงและการเคลื่อนที่ที่แม่นยำช่วยให้มั่นใจในคุณภาพของสายไฟที่สม่ำเสมอ

- เป็นมิตรกับระบบอัตโนมัติ: เข้ากันได้กับการควบคุม PLC และโปรโตคอลการสื่อสารทางอุตสาหกรรม

- ลดการหยุดทำงาน: การบำรุงรักษาง่ายและการเปลี่ยนม้วนช่วยปรับปรุงเวลาทำงานในการผลิต

ข้อดีเหล่านี้ทำให้ระบบหลายยูนิตเหมาะสำหรับการผลิตสายไฟ เคเบิล และตัวนำจำนวนมากในอุตสาหกรรมต่างๆ เช่น การผลิตไฟฟ้า โทรคมนาคม และสายไฟในรถยนต์

5. แนวโน้มทางเทคโนโลยีในระบบ Take-Up หลายหน่วยสมัยใหม่

เมื่อการผลิตลวดกลายเป็นแบบอัตโนมัติมากขึ้น ระบบการรับขึ้นหลายหน่วยกำลังพัฒนาไปพร้อมกับเทคโนโลยีขั้นสูง:

- ระบบขับเคลื่อนด้วยเซอร์โวเพื่อการควบคุมความเร็วและความตึงที่แม่นยำ

- การรวม PLC อัจฉริยะและ IoT สำหรับการตรวจสอบแบบเรียลไทม์และการบำรุงรักษาเชิงคาดการณ์

- การโหลดและขนถ่ายม้วนแบบอัตโนมัติเพื่อลดการจัดการแบบแมนนวล

- การออกแบบที่ประหยัดพลังงานโดยใช้ไดรฟ์แบบสร้างใหม่และการควบคุมพลังงานที่ปรับให้เหมาะสม

- การกำหนดค่าโมดูลาร์ขนาดกะทัดรัดเพื่อการรวมสายที่ง่ายขึ้นและการติดตั้งที่ประหยัดพื้นที่

นวัตกรรมเหล่านี้ช่วยเพิ่มความสามารถในการผลิต ความน่าเชื่อถือ และความสามารถในการปรับตัวสำหรับสภาพแวดล้อมการผลิตสมัยใหม่

บทสรุป

A การรับสายหลายหน่วย ระบบเป็นองค์ประกอบสำคัญของสายการผลิตสายไฟและสายเคเบิลที่ทันสมัย ซึ่งผสมผสานความแม่นยำทางกล การควบคุมแบบอิเล็กทรอนิกส์ และเทคโนโลยีระบบอัตโนมัติ ส่วนประกอบหลักแต่ละชิ้น ตั้งแต่มอเตอร์ขับเคลื่อนและตัวควบคุมความตึง ไปจนถึงชุดขวางและ HMI มีบทบาทสำคัญในการทำให้การพันสายไฟราบรื่น แม่นยำ และต่อเนื่อง

ด้วยการทำความเข้าใจส่วนประกอบหลักและหลักการทำงาน ผู้ผลิตจึงสามารถเพิ่มประสิทธิภาพของระบบ ลดเวลาหยุดทำงาน และบรรลุถึงคุณภาพของผลิตภัณฑ์ที่สอดคล้องกัน ในขณะที่ระบบอัตโนมัติและการควบคุมแบบดิจิทัลก้าวหน้าต่อไป ระบบการรับสายแบบหลายหน่วยจะยังคงเป็นหัวใจสำคัญของการดำเนินการผลิตสายไฟที่มีประสิทธิภาพ ความเร็วสูง และชาญฉลาด

en

en